回转支承安装示意图

发布时间:2018-07-14

一、回转支承安装支架的要求

回转回转支承的安装中,对回转支承的支架有很大的要求。如果回转支承支架过高或过低都会影响到回转支承的正常工作,下面就来介绍回转支承支架的要点。

1、回转支承支架平整,不能有不稳定的现象。

2、回转支承的支架要进行防锈,防腐,电镀等处理。

3、回转支承支架的基面要和安装平面清洁干净,不能有任何的杂物,否则会影响回转支承的敏感度和灵活度。

4、回转支承支架必须要有足够的强度和硬度,能支撑整个机械工作。

5、回转支承支架之间不能有太大的误差,一般情况下误差控制在0.5-1之间。

二、回转支承安装螺栓副

回转支承在工业生产中被人们称为:“机器的关节”,回转支承应用相当广泛,包括汽车起重机、铁路起重机、港口起重机等各个领域,下面简单介绍一下回转支承安装螺栓要求:

1.回转支承所用螺栓尺寸应符合GB/T5782-2000和GB/T5783-2000的规定,其强度等级不低于GB/T3098.1-2000规定的8.8级,并根据支承受力情况选择合适的强度等级。

2.螺母尺寸应符合GB/T6170-2000和GB/T6175-2000 规定,其机械性能应符合GB/T3098.2-2000规定。

3.螺栓拧紧方式按主机涉及规定,应保证一定的预紧力,除非特殊规定,一般预紧力因为螺栓极限的0.7倍。拧紧时允许在螺纹处少许涂油。预紧扭矩或预紧力。

三、不同应用领域的回转支承安装环境举例分析

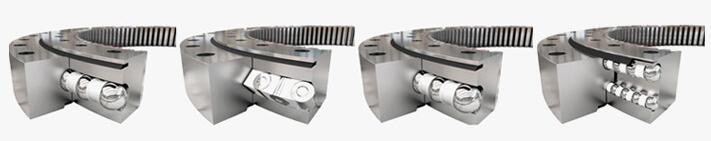

水平条件下回转支承系统对于某水下装备的可靠运行具有重要作用,深入研究十分必要。 对于回转支承系统内圈与中空圆柱状结构的外表面固连为一整体的安装方式,基于刚性套圈假设,分析有游隙时的回转支承系统载荷分布计算模型,推出回转支承系统极限径向游隙的表达式和提高极限径向游隙的措施,针对在水下压力环境下中空圆柱状结构内外压差造成的内圈变形,使用最小二乘法拟合内圈变形后的形状为椭圆,变形前最大接触载荷位于回转支承系统最顶端滚子处,变形后最大接触载荷位于径向载荷作用线两侧,变形前后载荷分布显然不同。建立水下回转支承系统的非线性动力学仿真模型,结果表明内圈变形使回转特性变差。 对于回转支承系统内圈采用过盈配合套在中空圆柱状结构外表面上的安装方式,两者配合处由中空圆柱状结构内外压差作用而产生的间隙用间隙补偿机构补偿,有限元软件COSMOS/simulation的分析结果表明,合理确定间隙补偿机构的布置和个数以及内圈厚度等参数可以实现回转支承性能的最优化。

桩工机械是一种个性化产品,必须根据具体的应用场合及使用要求进行相应设计,而回转支承装置作为桩工机械的重要组成部分,其设计强度及动态特性将直接关系到整机的工作性能及使用安全。统计数据显示,回转支承早期失效有90%是由断齿所导致,主要原因在于其设计选型不能满足具体的工况使用要求。因此对回转支承装置的设计选型进行相关研究显得尤为重要。本文将基于虚拟仿真分析技术,对回转支承装置的回转齿轮啮合传动进行动力学研究,探讨回转支承装置的优化设计选型方法。本文主要从以下几方面对回转支承进行相关研究。

高温下单排四点接触回转支承能够同时承受径向力、轴向力和倾覆力矩,应用比较广泛。针对回转支承在高温环境下的承载能力进行研究,在对回转支承进行热应力分析的基础上,从接触角、滚动体半径r、滚道半径R与滚动体半径r比值、淬硬层深度和滚道硬度五个方面提出了提高回转支承承载能力的建议,并针对这些因素进行正交试验分析,找到最优参数组合,以减小回转支承滚道上的接触应力,提高回转支承在高温下的承载能力,为高温单排四点接触回转支承的结构优化提供了理论依据。

四、回转支承安装注意事项

1、回转支承安装前,先要对主机的安装面进行检查,要求支承件应具有足够的强度,连接面应机械加工,表面平整无杂物和毛刺。对于无法进行机械加工达到所要求的平面度的,可以采用注入强度大的特殊塑料做填充物,来保证安装平面的精度和用以减振。转盘轴承的套圈有淬火软带区,这在套圈的端面上均有标记 S,安装时应使该软带位置置于非负荷区或非经常负荷区(塞子孔总是位于软带处)。

2、安装回转支承时,应先进行径向定位,交叉拧紧安装螺栓,并检查轴承的回转情况。为了确保轴承传动平稳,应在安装螺栓未拧紧之前对齿轮进行啮合检查。拧紧螺栓时应有足够的预紧力,其预紧力应为螺栓材料屈服极限的70%。安装螺栓应配用调质平垫圈,严禁使用弹簧垫圈。转盘轴承的安装完毕后,投入运转,在连续运转100小时后,应全面检查安装螺栓的预紧力矩是否符合要求,以后每连续运转500小时重复上述检查一次。

3、回转支承安装完毕应填充适量的润滑脂,且应边填充边回转轴承以使润滑脂均匀分布。转盘轴承在工作一段时间后,不可避免地会丧失一部分润滑脂,故对正常运转中的转盘轴承每间隔50~100小时后应补充一次润滑脂。对于高温环境或粉尘多的工况下工作的转盘轴承,添加润滑油脂的周期应该适当短一些。当机器要停运封存时,也必须对其填充足够的润滑脂。

4、回转支承的包装、运输及储存:转盘轴承包装前需要在内、外滚道涂防锈润滑两用脂,然后缠塑料薄膜,复合牛皮纸,再缠工业缠包带进行内包装。外包装采用专用木箱或铁箱。

5、轴承在运输过程中,应水平放置在交通工具上,应有防止滑动和防止振动的措施,必要时加辅助支承。

6、轴承应在干燥、通风而平坦的场地上水平放置,储存时应与化学品及其它带有腐蚀性的物品隔离开。如需多套轴承重叠堆放,每套之间沿圆周方向应均匀放置三个以上的高度相等的木垫块,且上下层垫块位置放置一致。超过防锈期仍需继续存放的轴承,应重新进行清洗和防锈处理。

江苏双正机械有限公司 版权所有

地址:江苏徐州铜山新区华夏路15号

国内市场部:0516-83022111 17712168333

传真:0516-83022666

网址:www.jsszjixie.com

苏ICP备16052805号