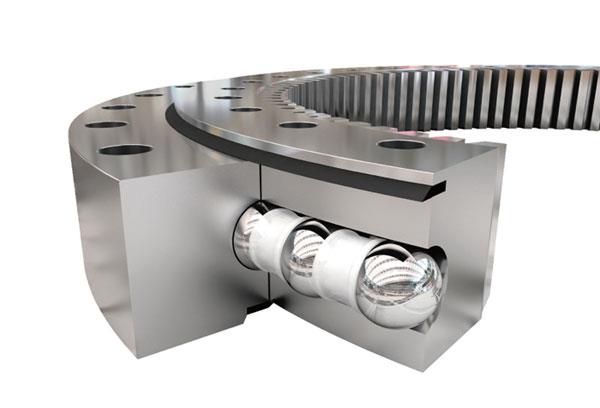

回转支承的制齿工艺

发布时间:2019-09-21

1 在加工前首先了解毛坯的材质、以及锻后的状态。其次要检查毛坯是否有叠层、裂纹等缺陷。

测量毛坯外型尺寸。包括毛坯内外径、高度尺寸、计算加工余量,较准确地估算出车削加工的分刀次数。

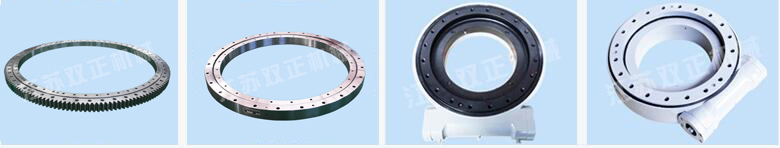

回转支承的毛坯分为正火处理和调质处理。正火处理的成本比较低,硬度低,齿轮承载的扭矩比较小。江苏双正机械有限公司为了保证产品的质量和使用寿命,所有产品的毛坯均使用调质处理。

2车削加工

2.1 粗车:根据车削工艺图纸进行粗车加工,切削速度、切削量严格按工艺规定执行(一般切削速度为5转/分钟。切削量为10mm~12mm。

2.2 粗车时效:轴承零件粗车完成后,采用三点支承、平放(不允许叠放,时效时间不小于48小时后才能进行精车加工。

2.3 精车轴承零件精车时,切削速度每分钟6至8转,切削量0.3~0.5毫米。

2.4 成型精车:轴承零件最后成型精车时,为防止零件变形,须将零件固定夹紧装置松开,使零件处于无受力状态,车削速度为每分钟8转、切削量为0.2毫米。

2.5 交叉、三排滚子转盘轴承内圈特别工艺:为防止交叉、三排滚子转盘轴承内圈热处理后变形。车削加工时必须进行成对加工,即滚道背靠背加工,热处理前不进行切断,热后切断成型。

2.6 热后精车:轴承内外圈热处理后,进行精车成工序。

3热处理

3.1 滚道表面淬火:轴承滚道表面中频淬火,硬度不低于55HRC,硬化层深度不小于4毫米,软带宽度小于50毫米,并在相应处作“S”标记。

3.2 热后回火处理:轴承内外圈中频淬火后需在200度温度下48小时方可出炉。以确保内应力消失,以后后续防止出现裂纹的情况发生。对每个批次的回转支承热处理回火之后都要进行磁粉探伤处理,杜绝裂纹的发生。

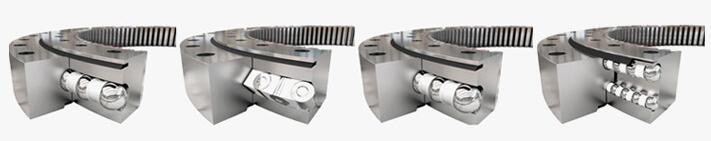

4制齿

4.1 热处理之后就开始制齿工序。加工齿部所用设备仍大量采用普通滚齿机和插齿机,虽然调整维护方便,但生产效率较低,若完成较大产能需要多机同时生产。为了解决加工效率低下的问题,在增加滚齿机和插齿机的数量的同时,采购了宜昌长机科技的高速铣齿机,加工效率高,表面光洁度的质量好。

4.2 部分恶劣工况使用的回转支承需要表面进行淬火处理,比如挖掘机、打桩机、抓木器、平地机等使用工况,有比较大的冲击载荷,需要对齿面进行淬火处理,根据模数大小,淬火之后的硬度在45-60HRC之间。像起重机、塔机等普通使用的工况,齿面不需要进行热处理。

4.3 随着工业4.0的快速发展,回转支承在自动化行业应用的越来越广泛。在这个应用领域里面,对齿的精度要求比较高,最低要求也是8级精度,应对市场的快速变化,在新厂房建设过程中,对设备进行了更高精度的要求,以满足市场需求。

5 制齿工序结束之后,后续还有精车、平面、打孔、磨轨道、装配等工序,回转支承就可以出厂了。

江苏双正机械有限公司 版权所有

地址:江苏徐州铜山新区华夏路15号

国内市场部:0516-83022111 17712168333

传真:0516-83022666

网址:www.jsszjixie.com

苏ICP备16052805号